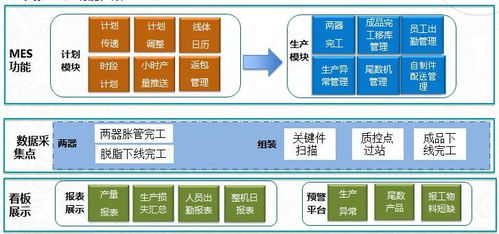

在江门工厂生产部MES(制造执行系统)项目的实施过程中,蓝图设计是项目成功的关键环节。它不仅是技术实现的指南,更是业务流程优化和数据价值挖掘的基石。本文将围绕蓝图中的流程管理与数据处理服务两大核心模块,阐述其设计理念、关键要素及预期价值。

一、流程管理:数字化驱动的生产运营优化

流程管理模块是MES蓝图的核心骨架,旨在通过系统化、标准化和可视化的手段,重塑江门工厂生产部的日常运营。其设计遵循以下原则:

- 端到端流程贯通:从生产工单下发、物料齐套检查、工序执行与报工、质量检验到成品入库,实现全流程线上管理与追踪,消除信息孤岛。

- 标准化与柔性化平衡:在定义标准作业流程(SOP)的为换线、插单、异常处理等场景预留弹性配置空间,适应多品种、小批量的生产特点。

- 实时监控与预警:通过电子看板、移动终端等方式,实时展示生产进度、设备状态、质量指标,并设置关键节点阈值,实现异常自动预警与快速响应。

- 人员绩效透明化:将作业任务、工时、合格率等数据与操作员、班组关联,为公正、透明的绩效评估提供数据基础。

二、数据处理服务:从数据采集到智能洞察

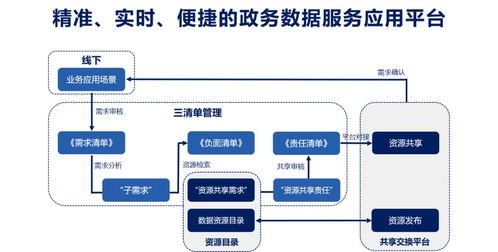

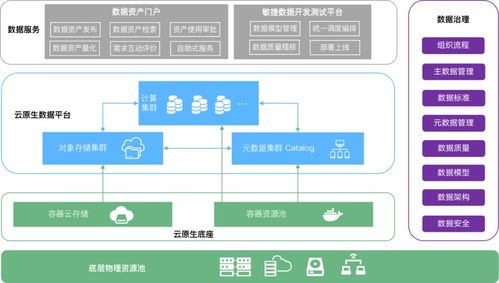

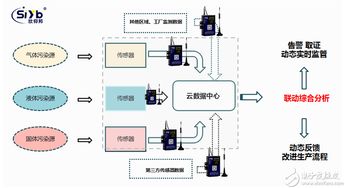

数据处理服务是MES系统的“神经网络”,负责海量生产数据的全生命周期管理,其蓝图设计聚焦于三个层面:

- 全面精准的数据采集:通过IoT网关、PLC接口、条码/RFID扫描、人工终端录入等多种方式,自动采集设备运行参数、物料流转信息、工艺参数、质量检测结果等结构化与非结构化数据,确保数据源头真实、及时。

- 高效可靠的数据处理与存储:构建统一的数据中台或数据湖,对原始数据进行清洗、转换、关联与整合,并依据业务需求分层存储(如实时库、历史库、分析库)。采用微服务架构提供高可用、可扩展的数据API服务,支撑上层应用灵活调用。

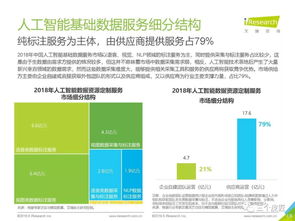

- 深度智能的数据分析与应用:这是数据处理服务的价值升华点。蓝图规划包括:

- 实时分析:生成动态生产报表、OEE(设备综合效率)计算、在制品(WIP)分析等。

- 历史追溯:实现产品全生命周期谱系追溯,支持正反向追溯,快速定位问题批次与环节。

- 预测性洞察:基于历史数据,利用算法模型进行质量预测、设备故障预警、生产周期模拟等,为持续改进与科学决策提供支持。

三、蓝图整合与价值预期

流程管理与数据处理服务在蓝图中并非孤立存在,而是深度融合:

- 流程是数据产生的源头和应用的场景,定义了需要采集什么数据、在何时何地采集、数据如何流转。

- 数据处理服务则是流程高效、智能运行的“燃料”和“大脑”,通过数据反馈驱动流程的持续优化与自动化。

江门工厂生产部MES项目通过此蓝图规划,预期实现以下核心价值:

- 运营效率提升:减少纸质单据与人工统计,缩短生产周期,提高设备利用率和人员效率。

- 质量控制强化:实现全过程质量数据可追溯,降低不良率,提升产品一致性。

- 决策科学化:为管理层提供实时、准确的数字看板与深度分析报告,支撑从经验决策到数据驱动的转变。

- 成本精细管控:通过透明化的过程数据,精准核算物料、能耗、工时等成本,助力降本增效。

一份优秀的MES项目蓝图,需要在深刻理解江门工厂生产业务痛点的基础上,以流程管理为主线,以数据处理服务为引擎,构建一个互联互通、实时感知、分析洞察、动态优化的数字化生产运营体系,为工厂的智能制造转型奠定坚实基础。